NOA auf der CMS 2025 in Berlin

Auf der Suche nach ganzheitlichen Reinigungslösungen, die hohe und nachhaltige Hygienestandards in Ihrem Hotel- oder Gastronomiebetrieb sicherstellen und dabei Zeit und Kosten sparen?

HACCP, auch als Hazard Analysis and Critical Control Points bekannt, ist ein wichtiges System zur Sicherstellung der Lebensmittelsicherheit. Es basiert auf sieben HACCP-Grundsätzen, die alle Aspekte der Lebensmittelhygiene abdecken.

Ein zentraler Bestandteil des Konzepts ist die Gefahrenanalyse, bei der mögliche Gefahren für die Hygiene identifiziert werden. Durch die Festlegung von Critical Control Points (CCPs) werden die entscheidenden Punkte in der Produktionskette identifiziert, an denen Kontrollmaßnahmen ergriffen werden müssen. Dieses Eigenkontrollsystem ermöglicht ein strukturiertes Hygienemanagement und gewährleistet die Sicherheit der Lebensmittel.

In diesem Beitrag wollen wir uns die 7 HACCP-Grundsätze etwas näher ansehen. Außerdem werden wir darauf eingehen, wie die Digitalisierung von HACCP mit Systemen wie NOA Effizienz und Sicherheit steigern kann.

Hazard Analysis and Critical Control Points (HACCP) ist ein systematischer Ansatz zur Sicherstellung der Lebensmittelsicherheit. Ursprünglich von der NASA entwickelt, hat sich HACCP in der Lebensmittelindustrie als effektives Instrument etabliert.

Das HACCP-Konzept zielt darauf ab, Risiken zu minimieren und die Lebensmittelhygiene zu gewährleisten. Es ist ein wichtiger Bestandteil der lebensmittelrechtlichen Anforderungen und wird von Unternehmen weltweit angewendet, um hochwertige und sichere Lebensmittel zu produzieren.

Die Gefahrenanalyse ist ein zentraler Bestandteil im HACCP-System. Bei der Gefahrenanalyse werden mögliche Gefahren identifiziert, die während der Herstellung, Verarbeitung oder des Transports von Lebensmitteln auftreten können. Dabei werden potenzielle Risiken wie chemische, physikalische oder biologische Gefahren berücksichtigt.

Durch eine gründliche Risiko-Analyse können potenzielle Gesundheitsgefahren frühzeitig erkannt und geeignete Kontrollmaßnahmen ergriffen werden, um die Sicherheit der Lebensmittel zu gewährleisten. Die Gefahrenanalyse ist der erste Schritt bei der Implementierung des HACCP-Konzepts und legt den Grundstein für die weiteren Maßnahmen zur Risikominimierung.

Kritische Kontrollpunkte (CCPs) sind eine weitere tragende Säule des HACCP-Konzeptes. CCPs sind die kritischen Punkte in verschiedenen Prozessschritten, an denen eine kritische Lenkung stattfinden muss, um potenzielle Gefahren zu kontrollieren und zu minimieren. Bei der Festlegung von CCPs werden spezifische Kriterien berücksichtigt, wie beispielsweise Temperatur, Zeit oder chemische Parameter.

Durch die Identifizierung und Überwachung der kritischen Lenkungspunkte können potenzielle Risiken während der Herstellung und Verarbeitung von Lebensmitteln wirksam kontrolliert werden.

Die kritischen Grenzwerte für CCPs dienen als klare Richtlinien für die akzeptable Leistung eines CCPs an einer bestimmten Prozessstufe. Sie geben an, welche Werte oder Bedingungen erreicht oder eingehalten werden müssen, um die Sicherheit der Lebensmittel zu gewährleisten.

Die Festlegung von Grenzwerten basiert auf wissenschaftlichen Erkenntnissen, rechtlichen Vorgaben und den Anforderungen der Lebensmittelindustrie. Durch die genaue Bestimmung der kritischen Grenzwerte können potenzielle Risiken frühzeitig erkannt und entsprechende Maßnahmen ergriffen werden.

Die Festlegung von Überwachungsmaßnahmen orientiert sich an den zuvor festgelegten CCPs. Diese Überwachungsmaßnahmen dienen dazu, die kritischen Kontrollpunkte (CCPs) und die Einhaltung der festgelegten Grenzwerte zu überprüfen. Dabei werden verschiedene Methoden angewendet, wie beispielsweise regelmäßige Probenentnahmen, visuelle Inspektionen oder sensorische Tests.

Die Überwachungsmaßnahmen sollten gut dokumentiert und systematisch durchgeführt werden, um potenzielle Gefahren frühzeitig zu erkennen und entsprechende Maßnahmen einzuleiten. Eine effektive Überwachung bei jedem CCP gewährleistet die kontinuierliche Sicherheit der Lebensmittel und ermöglicht eine schnelle Reaktion, falls Abweichungen von den festgelegten Standards auftreten.

Inhaltsverzeichnis

Korrekturmaßnahmen im HACCP-Konzept werden ergriffen, um auf Abweichungen von den festgelegten Standards zu reagieren. Ein gut durchdachter HACCP-Plan enthält vordefinierte Korrekturmaßnahmen für verschiedene Szenarien, die auftreten können. Mit diesen Maßnahmen sollen HACCP-gestützte Verfahren sicherstellen, dass die Sicherheit der Lebensmittel zu jedem Zeitpunkt gewährleistet ist.

Durch eine schnelle und angemessene Reaktion auf Abweichungen können potenzielle Risiken minimiert und mögliche Auswirkungen auf die Lebensmittelsicherheit begrenzt werden. Korrekturmaßnahmen sind daher von entscheidender Bedeutung, um die Qualität und Sicherheit von Lebensmitteln zu gewährleisten.

Verifizierung im Kontext von HACCP bezieht sich auf die regelmäßige Überprüfung und Bewertung des HACCP-Systems. Sie soll sicherstellen, dass das System ordnungsgemäß funktioniert und die gewünschten Ergebnisse erzielt.

Durch Verifizierungsmaßnahmen wird die Wirksamkeit des Eigenkontrollsystems überprüft und sichergestellt, dass die erforderlichen Standards für sichere Lebensmittel eingehalten werden.

Um die Einhaltung der HACCP-Grundsätze zu gewährleisten und den Nachweis der Lebensmittelsicherheit zu erbringen, ist eine umfassende Dokumentation unerlässlich. HACCP-Checklisten beispielsweise dienen dazu, die einzelnen Schritte des HACCP-Plans zu festzuhalten und bei Bedarf vorzeigen zu können.

Durch eine sorgfältige Hygienedokumentation werden Transparenz und Rechtssicherheit im Betrieb geschaffen. Dabei kann der Umfang der Dokumentationspflicht schnell zur Herausforderung werden: Viele Betriebe stiegen deshalb auf eine digitale Hygienedokumentation um.

Die Einführung von HACCP zur Eigenkontrolle ist für Lebensmittelunternehmen, unabhängig von ihrer Größe, von großer Bedeutung. Um die geltenden gesetzlichen Anforderungen zu erfüllen, sind all jene Betriebe dazu verpflichtet, die Lebensmittel herstellen, verarbeiten, transportieren oder ausgeben.

In der Lebensmittelindustrie wie auch in Gastronomie und Hotellerie spielen sowohl internationale Standards wie der Codex Alimentarius als auch nationale Vorschriften zur Lebensmittelherstellung eine wichtige Rolle. Die entsprechende EU-Verordnung Nr. 852/2004 wurde nämlich von den Mitgliedsstaaten ins nationale Lebensmittelrecht übertragen.

So ist HACCP in Deutschland in der Lebensmittelhygiene-Verordnung festgehalten, während in Österreich der Codex Alimentarius Austriacus eine wichtige Anlaufstelle für große wie auch für kleine Unternehmen ist.

Die Einhaltung der HACCP-Grundsätze und einer guten Hygienepraxis (GHP) stellen in Betrieben, insbesondere in Kleinbetrieben, eine große Herausforderung dar. Eine Lösung für viele dieser Herausforderungen liegt in der Digitalisierung.

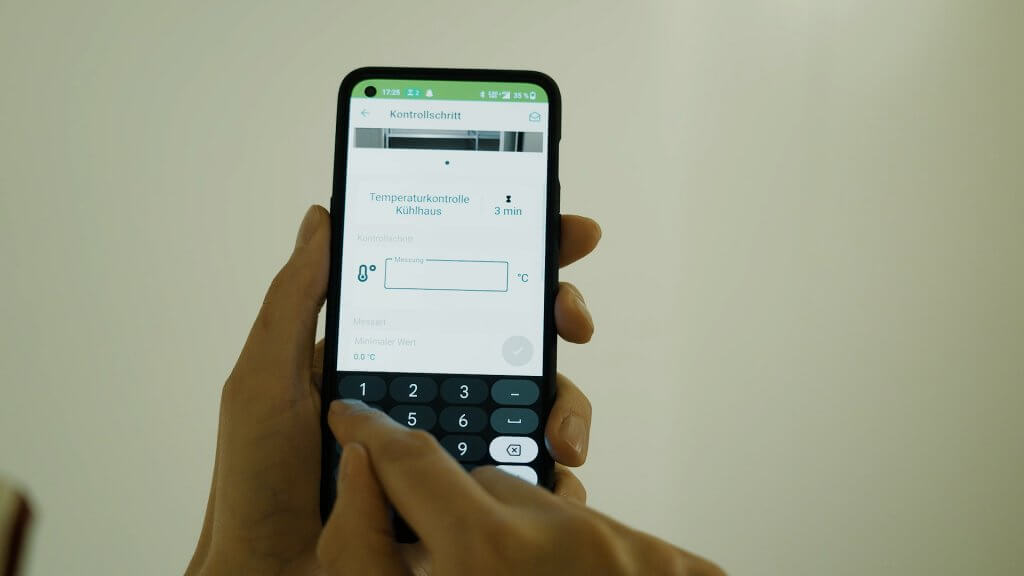

Die Digitalisierung bietet Betrieben die Möglichkeit, ihre HACCP-Prozesse effizienter zu gestalten. Durch den Einsatz von digitalen Tools wie NOA können Betriebe ihre Aufzeichnungen, Checklisten und Dokumentationen elektronisch verwalten. Dies erleichtert die Überwachung und Analyse von Daten, ermöglicht eine schnellere Fehlererkennung und -behebung sowie eine verbesserte Rückverfolgbarkeit.

Darüber hinaus bietet NOA die Möglichkeit, HACCP-Schulungen und Schulungsunterlagen über Smart Learning anzubieten. Dies ermöglicht den MitarbeiterInnen einen flexiblen Zugang zu Schulungsinhalten und verbessert ihr Verständnis für die HACCP-Grundsätze.

Besonders für Kleinbetriebe, die möglicherweise begrenzte Ressourcen und kein ganzes HACCP-Team zur Verfügung haben, kann die Digitalisierung mit NOA kosteneffektiv sein. Aber auch in größeren Unternehmen bringt die Digitalisierung von Hygieneprozessen eine Reihe von Vorteilen.

Durch den Einsatz von NOA können Arbeitsabläufe optimiert, Papierberge vermieden und effizientere Prozesse geschaffen werden. Dies hilftBetrieben, den Anforderungen der Lebensmittelhygiene gerecht zu werden und die Lebensmittelsicherheit zu gewährleisten.

Auf der Suche nach ganzheitlichen Reinigungslösungen, die hohe und nachhaltige Hygienestandards in Ihrem Hotel- oder Gastronomiebetrieb sicherstellen und dabei Zeit und Kosten sparen?

Auf der Suche nach ganzheitlichen Reinigungslösungen, die hohe und nachhaltige Hygienestandards in Ihrem Hotel- oder Gastronomiebetrieb sicherstellen und dabei Zeit und Kosten sparen?

Auf der Suche nach ganzheitlichen Reinigungslösungen, die hohe und nachhaltige Hygienestandards in Ihrem Hotel- oder Gastronomiebetrieb sicherstellen und dabei Zeit und Kosten sparen?